|

|

스테인레스강 (Stainless Steel)

스테인레스강 (Stainless Steel)

Stainless

Steel의 강종별 특성

-. Second

Table

• 다음 표는 Austenite 조직과 Ferrite 조직이

용접과정에서 Slag를 형성하게 되는 합금 원소들의

고용도를 표시한다.

금속 조직에 따른 합금원소의 고용도

|

합금원소 |

합금 원소의 고용도(Solubility, %) |

|

Ferrite조직의 고용도 |

Austenite 조직의 고용도 |

|

Ca |

0.024 |

0.016 |

|

Si |

10.9 |

1.9 |

|

Al |

30 |

0.95 |

|

Ti |

8.7 |

Max. 1 |

|

Zr |

11.7 |

Max. 1 |

위 표에 제시된 바와 같이 각종

합금 원소의 고용도는 Austenite에 비해 Ferrite

조직이 훨씬 크다. Austenite 조직과 Ferrite 조직의

형성은 Stainless Steel의 주요 원소인 Cr과 Ni의

함량에 따라 결정된다. Cr 및 Cr계열의 원소들은

Ferrite 조직을 활성화 시키는 원소로서 Ferrite

Former로 구분되며, Ni 및 Ni 계열의 원소들은

Austenite조직을 활성화 시키는 원소로서 Austenite

Former로 구분된다. 이러한 경향은 금속 조직의 합금

성분에 의한 조직 판별을 위해 많이 사용되며, 이를

공식화한 사람이 Hammer and Svensson으로 각각

다음과 같은 식에 Cr 당량(Equivalent)과 Ni

당량(Equivalent)으로 계산한다.

◦ Cr eq = Cr + 1.37 Mo + 1.5 Si + 2 Nb + 3 Ti

◦ Ni eq = Ni + 0.31 Mn + 22 C + 14.2 N + Cu

◦ 위 계산식에서 각 원소의 함량은 중량비(Weight

percent)로 계산한다.

◦ 위 계산식에 의해 구해진 Cr eq / Ni eq의 비율에

의해 응고후 금속 조직을 대략적으로 구분할 수

있다.

• Cr eq / Ni eq < 1.5 → Austenite-Ferrite 응고

조직

• 1.5 ≤Cr eq / Ni eq ≤2.0 → Ferrite-Austenite

응고 조직

• Cr eq / Ni eq >2.0 → Ferrite응고 조직

• Cr eq / Ni eq의 비가 클수록 Ferrite의 형성이

촉진된다. 응고 초기에 형성된 미량의 δ-ferrite는

Austenite Stainless Steel의 용접시에 고온 균열을

예방하는 장점이 있다. 이러한 특성은 금속간에

저융점 개재물을 만드는 Sulfur, Phosphorous등의

저융점 원소의 고용도가 높아서 고온에서 균열을

예방하는 것이다. Austenite Stainless Steel 의

용접부는 Hot Crack을 방지하기 위해 3 ~ 11 Ferrite

Number를 함유해야 한다.

• 그러나, Ferrite조직은 금속의 내식성을 저하하는

단점이 있다. 특히 Pitting에 저항성을 저하하고

Ferrite조직이 우선적으로 Pitting의 피해를

입게된다.

• 이러한 이유로 내식성 분위기에 사용되는

Austenite Stainless Steel의 경우에는 δ-ferrite의

최대 함량을 규정하여 최소한의 δ-ferrite만이

용접부에 포함되도록 하고 있다. 이렇게 δ-ferrite가

포함된 용접조직은 Ferrite의 특성으로 인해 미미한

정도의 자성을 띄게 되고, Slag 형성 원소가

Ferrite조직에 많이 고용되어 상대적으로 적은량의

Slag가 형성된다.

• Stainless Steel에 포함된 δ-ferrite의 양에 따른

Stainless Steel의 Pitting 저항성은 ASTM G150에

규정된 실험 방법에 의해 Critical Pitting

Temperature(CPT, 임계공식온도)으로 평가된다.

CPT온도가 낮을수록 Pitting 에 취약하게 된다.

• 다음의 표는 21개의 316L 시편 용접부를 대상으로

평가한 δ-ferrite의 양과 CPT의 관계이다.

시편용접부의 δ-ferrite의 양과 CPT의

관계

|

시편No. |

Ni eq |

Cr eq |

Cr eq / Ni eq |

%Ferrite Max. |

CPT ℃, avg |

|

1 |

14.03 |

21.63 |

1.54 |

2.24 |

22.6 |

|

2 |

12.71 |

21.12 |

1.66 |

3.58 |

16.3 |

|

3 |

13.62 |

20.28 |

1.49 |

2.23 |

13.1 |

|

4 |

16.02 |

21.78 |

1.36 |

0.23 |

23.1 |

|

5 |

13.59 |

20.90 |

1.54 |

1.73 |

16.4 |

|

6 |

13.97 |

21.45 |

1.54 |

2.39 |

23.9 |

|

7 |

13.57 |

20.51 |

1.51 |

1.62 |

22.3 |

|

8 |

13.26 |

21.24 |

1.60 |

3.87 |

20.4 |

|

9 |

13.92 |

21.00 |

1.51 |

1.81 |

12.4 |

|

10 |

13.59 |

20.09 |

1.48 |

0.70 |

10.2 |

|

11 |

12.26 |

20.27 |

1.65 |

4.53 |

4.1 |

|

12 |

12.71 |

21.05 |

1.66 |

5.15 |

15.5 |

|

13 |

14.05 |

20.99 |

1.49 |

1.36 |

13.9 |

|

14 |

16.11 |

21.78 |

1.35 |

0.21 |

20.6 |

|

15 |

15.93 |

21.81 |

1.37 |

0.29 |

20.1 |

|

16 |

15.68 |

21.91 |

1.40 |

0.30 |

18.2 |

|

17 |

12.23 |

20.72 |

1.69 |

6.40 |

7.0 |

|

18 |

13.63 |

20.67 |

1.52 |

2.38 |

12.3 |

|

19 |

13.85 |

20.51 |

1.48 |

1.21 |

10.6 |

|

20 |

13.16 |

20.37 |

1.55 |

3.23 |

13.2 |

|

21 |

13.61 |

21.14 |

1.55 |

3.93 |

15.9 |

• 이 표에 나타난 바와 같이

Ferrite의 함량이 클수록 CPT(임계공식온도) 값이

작은 것을 알 수 있다.

• Ferrite Number는 Ferrite함량을 지수화 한 것으로

용접부의 건전성을 Chemical Component로 예측해 볼

수 있는 손쉬운 방법이다. Ferrite함량 측정은

여러가지 방법이 있으나, 가장 널리 사용되는 세가지

방법에 대해 다음과 같이 설명한다.

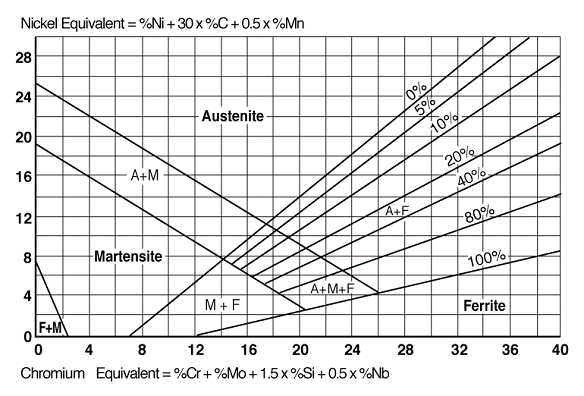

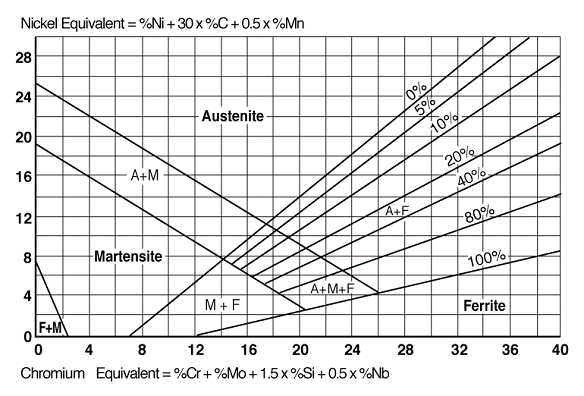

• (1) Shaeffler Diagram에 의한 방법

• Shaeffler의 Cr & Ni당량 공식에 따라

용접부의 성분 분석치를 기준으로 계산하여 다음의

그림1의 Diagram에서 Ferrite Content를 구하는

방법이다. Ferrite의 함량을 %로 측정하는 Shaeffler

Diagram의 불편함을 해소하여 기준 값을 제시하고,

단일화된 수치로 표시한 것이 Dillong Diagram이다.

성분 분석을 위한 Chip Sampling은 용접 과정에서

합금 원소의 Dillution에 의한 문제점을 해결하기

위해 용접부 표면으로부터 통상 1.6mm이하의 금속을

Drill등을 이용하여 채취하여 분석한다.

• (2) Ferrite Detector로 측정하는 방법

• Ferrite Detector에는 Magnetic Type과

Eddy-Current Type의 두 종류가 있으며, 두가지 모두

자성을 가지는 Ferrite의 특성을 이용하여 특정하는

방법이다. 측정이 손쉽고 장비가 간단해 가장 널리

쓰인다. 최근에는 Digital 화면으로 Ferrite 함량이

표시되는 손쉬운 측정 장비가 많이 나와있다.

• (3) 현미경에 의한 조직 분석법 • 조직

시편을 만들어 광학 현미경을 통해 Ferrite와

Austenite의 조직분률(Area %)을 직접 측정하는

방법이다.

• Ti이 함유된 321 SS의 용접시에는 용접봉의

Ti성분이 Welding Arc에 의해서 용접부로

Transfer되지 않으므로 Nb(Cb)가 함유된 347

SS용접봉을 사용한다. ASME Sec. II Part C의 용접봉

구분에도 SFA 5.9의 ER 321 SS가 321 SS의

용접봉으로는 유일하게 규정되어 있을 뿐이다.

• 347 SS는 321 SS보다 용접성이 좋으며, 예민화

현상에 대한 저항성이 더 크다.

•

그림

1 Schaeffler Diagram 과 Cr & Ni당량 계산식

• Duplex Stainless Steel

• Duplex Stainless Steel은 가장 최근에 개발된

강종으로 점차 그 사용 영역이 확대되어 가고 있는

강종이다. 이 강종은 기존의 Austenitic Stainless

Steel에 Cr의 함량을 더 높이고 약간의 Mo를 추가한

강종으로 보통 25%정도의 Cr에 2 ~ 3% Mo를 포함하는

강종이다.

• 대표적인 재질로는 SAF 2205 (UNS No. : S31083),

SAF 2507 (UNS No. : S32750)이 있다.

Duplex Stainless Steel의 화학성분

|

UNS No. |

화학 성분 (Max. Wt.%) |

|

C |

Mn |

P |

S |

Si |

Cr |

Ni |

Mo |

N |

Cu |

기타 |

|

S31200 |

0.03 |

2.0 |

0.045 |

0.03 |

1.0 |

24.0~26.0 |

5.5~6.5 |

1.2~2.0 |

0.14~0.20 |

|

|

|

S31260 |

0.03 |

1.0 |

0.03 |

0.03 |

0.75 |

24.0~26.0 |

5.5~7.5 |

2.5~3.5 |

0.1~0.3 |

0.2~0.8 |

W : 0.1 ~ 0.5 |

|

S31803 |

0.03 |

2.0 |

0.03 |

0.02 |

1.0

|

21.0~23.0 |

4.5~6.5 |

2.5~3.5 |

0.08~0.20 |

|

|

|

S32304 |

0.03 |

2.50 |

0.04 |

0.03 |

1.0 |

21.5~24.5 |

3.0~5.5 |

0.05~0.60 |

0.05~0.20 |

0.05~0.60 |

|

|

S32550 |

0.04

|

1.5 |

0.04 |

0.03 |

1.0 |

24.0~27.0 |

4.5~6.5 |

2.9~3.9 |

0.1~0.25 |

1.5~2.5 |

|

|

S32750 |

0.03 |

1.20 |

0.035 |

0.02 |

0.80 |

24.0~26.0 |

6.0~8.0 |

3.0~5.0 |

0.24~0.32 |

0.5 |

|

|

S32760 |

0.03 |

1.0 |

0.03 |

0.01

|

1.0 |

24.0~26.0 |

6.0~8.0 |

3.0~4.0 |

0.2~0.3 |

0.5~1.0 |

W : 0.5 ~ 1.0

Cr+3.3 Mo+16N=

40 Min. |

|

S32900 |

0.08 |

1.0 |

0.04 |

0.03 |

0.75 |

23.0~28.0 |

2.5~5.0 |

1.0~2.0 |

|

|

|

|

S32950 |

0.03 |

2.0 |

0.035 |

0.01 |

0.60 |

26.0~29.0 |

3.5~5.20 |

1.0~2.5 |

0.15~0.35 |

|

|

• 이 강종의 특징은 기존

Austenitic Stainless Steel이

입계부식(Intergranular Corrosion) 및 응력 부식

균열(Stress Corrosion Cracking)에 민감한 단점을

보완하기 위해 개발된 강종으로Ferrite기지위에

50%정도의 Austenite조직이 공존하는 Dual Phase의

조직이다.

• Austenite조직이 존재 함으로 인해 Ferrite

Stainless Steel보다 양호한 인성을 가지고 있다.

또한, Ferrite조직이 존재 함으로 인해 Austenite

Stainless Steel보다 약 2배 이상의 강도를 가지고

있어서 기계 가공 및 성형이 어렵다. Austenitic

Stainless Steel보다 열팽창 계수가 낮고, 열전도도는

높아서 열 교환기 등의 tube재질로 적합하다.

• Chloride등에 대한 저항성이 커서 VCM Project등의

열 교환기용 재료로 사용되고 있다.

• Ni함량이 적어서 경제적이고 열처리에 의해 경화될

수 있다.

• -60℃이하에서는 충격치가 급속히 감소하며, 300℃

이상에서는 Ferrite조직의 분해가 일어나서 취성이

발생하므로 통상적인 사용온도는 -50 ~ 250℃정도로

제한된다.

• Duplex Stainless Steel은 Austenite조직과

Ferrite조직의 상분률(狀分率)이 매우 중요하다.

상분률이 깨어지면 원하는 특성을 얻을 수 없고

취성이 발생하여 적절하게 사용할 수 없다.

• 전반적으로 용접성은 매우 양호한 재질로

평가되지만, 입열조절이 무척 중요하다. 따라서 다층

용접시 각 Pass사이의 Interpass Temperature와

Travel Speed의 조절이 매우 중요한 조절인자로

작용한다.

• 용접시 입열이 부적절하면 Dual Phase의

상분률(狀分率)이 깨어지므로 통상 0.5 ~

1.5KJ/mm정도로 엄격히 제한한다. Interpass

Temperature는 Max. 150℃정도로 규제한다.

• 용접봉은 모재보다 2 ~ 3%정도 Ni함량이 많은

재료를 선정하고, 지나친 급냉이나 서냉이 되지

않도록 한다. 용접시 800 ~ 1000℃ 범위에서 장시간

유지되면 해로운 Secondary Phase가 생겨서 기계적

성질 및 내식성의 저하를 가져오므로 피해야 한다.

대개 용접후 열처리(PWHT)는 실시 하지 않으나,

해로운 Secondary Phase를 피하기 위해 1100℃정도의

온도에서 5 ~ 30분간 후열처리를 한후 급냉 하도록

한다. 서냉하게 되면, 탄화물의 석출에 의해 내식성이

저하하고, 인성이 떨어진다.

• Code상 규정은 없지만 용접부에 대한

충격시험(Impact Test)을 요구하는 경우가 많으며,

별도의 비파괴 검사(NDT)를 실시 하지 않고 용접부의

건전성을 평가하는 가장 손쉬운 방법은

경도(Hardness) 측정과 Ferrite량 측정이다.

Ferrite량을 측정하고 Hardness측정하면 대략적인

용접부의 건전성을 평가 할 수 있다. 경도 측정은

Code상 반드시 적용해야 하는 규정은 아니다.

• Ferrite함량은 Austenitic Stainless Steel의

용접부 검사에 적용한 것과 동일한 방법을 적용하면

된다.

• Ferrite함량 37 ~ 52%정도에서 통상적인

Hardness는 Brinell경도로 238 ~ 265정도가 나오면

적정선이다. 이 경도 값에 관해서는 사전에 기준치를

정하는 협의가 필요하다.

• 3.5 석출 경화형(Precipitation Hardening)

Stainless Steel

• 3.5.1 종류 및 용도

• 석출 경화형 Stainless Steel은 Austenite와

Martensite계의 결점을 없애고 이들의 장점을

겸비하게 한 강이다. 즉, Austenite계의 우수한

내열성 및 내식성을 가지고 있지만 강도가 부족하고,

Martensite 계는 경화능을 있으나 내식성 및 가공성이

좋지 못하므로 양계의 부족한 점을 충족시키고, 좋은

특성을 살리기 위해 석출 경화현상을 이용한 것이 이

강종이다.

• 현재 규격화 된 것은 KS에 3종, AISI 규격에 7종,

JIS 규격에 2종이 있다.

• 이중에 대표적인 것은 STS 630과 STS 631이

있다.

• STS 630은 흔히 17-4 PH 강이라고 알려졌으며,

Austenite-Martensite 변태점이 상온 위에 있기

때문에 고용화 열처리를 하면 Martensite 가 되고

여기에다 석출 경화 열처리를 단 1회만 하면

충분하므로 단일 열처리 Martensite강(Single

Treatment Martensite Steel)이라고 구분한다.

• STS 631은 17-7 PH 강이라 알려졌으며, 변태점이

상온 이하에 있으므로 중간 열처리로 변태점을 상온

이상으로 끌어 올려 Austenite-Martensite로 변태

시킨 다음에 석출 경화 열처리를 하므로 이중 처리

Martensite (Double Treatment Martensite

Steel)이라고 한다. 여기에는 AISI 632 및 633이

있다.

•석출 경화형 Stainless Steel의 화학

성분

|

강종의 구분 |

화학 성분 (Max. wt. %) |

|

KS |

AISI |

JIS |

C |

Si |

Mn |

P |

S |

Ni |

Cr |

Mo |

기타 |

|

STS 630 SUS 630 |

0.07 |

1.0 |

1.0 |

0.04 |

0.03 |

3 ~ 5 |

15.5 ~ 17.5 |

|

Cu : 3 ~ 5

Nb + Ta : 0.15 ~ 0.4 |

|

630 (17-4 PH) |

0.04 |

0.6 |

0.25 |

0.2 |

0.01 |

4.0 |

16 |

|

Cu : 3.2

Nb + Ta : 0.25 |

|

STS 631 SUS 631 |

0.09 |

1.0 |

1.0 |

0.04 |

0.03 |

6.5 ~ 7.75 |

16 ~ 18 |

|

Al : 0.75 ~ 1.5 |

|

STS 631J1 SUS 631 |

0.09 |

1.0 |

1.0 |

0.04 |

0.03 |

7 ~ 8.5 |

16 ~ 18 |

|

Al : 1.15 |

|

631 (17-7 PH) |

0.07 |

0.4 |

0.6 |

0.02 |

0.01 |

7.0 |

17.0 |

|

Al : 1.15 |

|

632 (PH 15-7 Mo) |

0.07 |

0.4 |

0.7 |

0.02 |

0.01 |

7.0 |

15 |

2.25 |

Al : 1.15 |

|

633 (AM-350) |

0.1 |

0.25 |

0.8 |

0.02 |

0.01 |

4.3 |

16.5 |

2.75 |

N : 0.1 |

|

634 (AM-355) |

0.13 |

0.6 |

0.95 |

0.25 |

0.01 |

4.3 |

15.5 |

2.75 |

N : 0.1 |

|

17-10 P |

0.12 |

0.6 |

0.75 |

0.25 |

0.03 |

10 |

17 |

|

|

|

17-14 Cu,Mo |

0.12 |

0.5 |

0.75 |

0.02 |

0.01 |

14 |

16 |

2.5 |

Cu : 3.0

Nb : 0.5

Ti : 0.25 |

• 석출 경화형 Stainless

Steel의 특징과 주요 용도

|

강종의 구분 |

주요 용도 |

|

KS |

AISI |

JIS |

|

STS 630630 (17-4 PH) SUS 630 |

Martensite 기지를 가지고 내식, 내마모성이 우수하다.

Valve, 항공기 Propeller, Piston Rod, Ball Bearing, Shaft 등에 사용된다. |

|

STS 631 631 (17-7 PH) SUS 631 |

반(Half) Austenite 기지위에 Al을 석출 시켜서 경도를 증가시킨 강이다. Spring, Washer, Valve 재료로 사용된다. |

|

632 (PH 15-7 Mo) |

631보다 고장력이 요구되는 부분에 사용된다. 성형성이 좋다. |

|

633 (AM-350) |

반(Half) Austenite 기지위에 Mo를 첨가하여 Ms 점을 강하 시킨 강이다. 용체화 처리시에는 완전 Austenite가 되고, 시효처리시에는 Cr 탄화물과 Martensite 변태를 일으켜서 고강도와 내열성을 얻는 다. |

|

634 (AM-355) |

|

17-10 P |

Austenite계 Stainless Steel이다.

P를 첨가하여 격자를 왜곡시켜 탄화물 석출 양상이 양호하다. K-Monel, Be-Bronze의 대용으로 선박부품에 사용된다. |

|

17-14 Cu,Mo |

Austenite계 Stainless Steel이다.

540℃ 이상에서도 우수한 강도를 가진다.

항공기, Gas Turbine, Steam Turbine, Super Heater, Reactor 등에 사용된다. 내식성도 우수하다. |

• 631 J1은 631과 동일하며, 선재

혹은 선으로 제조된 경우의 분류 명명이다.

• 석출 경화형 Stainless Steel의 열처리

|

강종의 구분 |

열처리 |

|

KS |

AISI |

JIS |

종류 |

기호 |

열처리 조건(℃) |

|

STS 630 630 (17-4 PH) SUS 630 |

고용화 열처리 |

A |

1020 ~ 1060℃ 급냉 |

|

석출 경화

열처리 |

H900 |

A 처리 후 470 ~ 490℃ 공냉 |

|

H1025 |

A 처리 후 540 ~ 560℃ 공냉 |

|

H1075 |

A 처리 후 570 ~ 590℃ 공냉 |

|

H1150 |

A 처리 후 610 ~ 630℃ 공냉 |

|

STS 631 SUS 631 |

고용화 열처리 |

A |

1000 ~ 1100℃ 급냉 |

|

631

(17-7 PH) |

석출 경화

열처리 |

TH1050 |

A 처리 후 760±15℃에서 90분 유지

1시간내에 15℃ 이하로 유지

565±10에서 90분 후 공냉 |

|

RH950 |

A 처리 후 955±10℃에서 10분 후 공냉

24시간 내에-73±6℃에 8시간 유지

510±10℃에 60분 유지 후 공냉 |

|

632

(PH 15-7 Mo)

|

고용화 열처리 |

A |

1065±14℃ 공냉 |

|

석출 경화

열처리 |

TH |

760±14℃에 90분에서 16℃이하 공냉

566±6℃에 90분 유지 후 공냉 |

|

RH |

954±14에 10분 후 공냉

-70℃에서 8시간, 579±6℃에서 90분 후 공냉 |

|

633

(AM-350) |

고용화 열처리 |

A |

1065±14℃ 공냉 |

|

석출 경화

열처리 |

DA |

A 처리 후 732℃에서 1 ~ 2시간 후 공냉

455℃에서 1 ~ 2시간 후 공냉 |

|

SCT |

A 처리 후 932℃에서 10분 후 공냉

-73℃에서 3시간 후 455℃에서 3시간 후 공냉 |

|

634

(AM-355) |

고용화 열처리 |

A |

1024±10℃ 급냉 |

|

석출 경화

열처리 |

DA |

633과 동일 |

|

SCT |

633과 동일 |

|

17-10 P |

고용화 열처리 |

A |

1121에서 30분 후 수냉 |

|

석출 경화

열처리 |

DA |

704℃에서 24시간 후 공냉

649에서 24시간 후 704℃에서 12시간 후 공냉 |

|

17-14

Cu,Mo |

고용화 열처리 |

A |

1232℃에서 30분 후 수냉 |

|

석출 경화

열처리 |

|

732℃에서 5시간 후 공냉 |

• 석출 경화형 Stainless

Steel의 기계적 특성

|

강종의 구분 |

기계적 성질 |

|

KS |

AISI |

JIS |

기호 |

인장강도(kg/mm2) |

연신율(%) |

경도 시험 |

|

Brinell (BHN) |

Rockwell |

|

STS 630 630 (17-4 PH) SUS 630 |

A |

|

|

363 |

HRC38 |

|

H900 |

134 |

10 |

375 |

HRC40 |

|

H1025 |

109 |

12 |

331 |

HRC35 |

|

H1075 |

102 |

13 |

302 |

HRC31 |

|

H1150 |

95 |

16 |

277 |

HRB85 |

|

STS 631 631 (17-7 PH) SUS 631 |

A |

105 |

20 |

363 |

HRC43 |

|

TH1050 |

125 |

4 |

|

HRC48 |

|

RH950 |

91 |

35 |

|

HRB88 |

|

632

(PH 15-7 Mo) |

A |

151 |

7 |

|

HRC44 |

|

TH |

165 |

6 |

|

HRC48 |

|

RH |

102 |

40 |

|

HRC20 |

|

633

(AM-350) |

A |

137 |

10.5 |

|

HRC41 |

|

DA |

140 |

15 |

|

HRC43 |

|

SCT |

112 |

26 |

|

HRB95 |

|

634

(AM-355) |

A |

137 |

10 |

|

HRC41 |

|

DA |

154 |

13 |

|

HRC45 |

|

SCT |

62 |

70 |

|

HRC10 |

|

17-10 P |

A |

96 |

25 |

|

HRC30 |

|

DA |

101 |

20 |

|

HRC32 |

|

17-14 Cu,Mo |

A |

60 |

45 |

|

|

• 다음에 첨부하는 4장의 Table은

Stainless steel 의 종류 별로 개략적인 특징과

용접시의 주의점을 정리한 것으로 지금까지 언급된

내용과 중복되는 내용이 많지만 각 각종의 특징을

쉽게 파악하는데 도움이 될 것이다.

• Ferritic Stainless Steel의 재료 특성 및

용접성

|

Type |

대표 강종 |

재료 특성 및 용접성 |

|

Ferritic

(12 ~ 30 %Cr) |

405 SS

(13 % Cr)

430 SS

(17% Cr) |

- 최대 사용온도는 475℃(885℉)에서의 Embrittlement로 인해 343℃(650℉)정도로 제한된다. |

|

- 용접시 HAZ(용접열영향부)의 인성이 급격하게 저하하여 용접 구조물로는 사용이 제한 된다. |

|

- 용접시 HAZ부의 Grain Growth가 급속하게 이루어 지고, 550 ~ 850℃ 사이에서 Fe-Cr의 금속간 화합물이 생겨 취성이 발생하므로 용접 구조물로의 사용이 제한된다. |

|

- Column의 Strip Lining등으로 일부 이용되기도 하며, 용접시에 경화성이 없으므로, 예열 및 후열처리가 필요없다. |

|

- 일반 부식에 강하고, 고온산화가 적으며, S부식과 H

2, H2S및 Chloride분위기에서의 저항성이 강하다. |

|

- 주로 사용되는 용접봉은 E309가 사용되고, 열처리가 요구될 경우에는 E430 or Nickel-Chromium-Iron계 용접봉을 사용한다. |

|

- E309로 용접한 구조물은 260℃(500℉)이상에서 사용하면, 모재와의 Thermal Expansion의 차이로 인해 높은 Stress가 발생하므로 최대 사용온도가 이보다 하향으로 제한된다. |

|

- 410S SS는 Martensitic Stainless Steel인 410 SS에서 Carbon이 0.08% 이하로 규제되고, Nickel이 Max.0.60%로 미량의 차이가 나며, 양호한 용접성을 가진 재료이다. |

|

- 410S SS는 용접시에 410 SS와는 달리 P No. : 7의 Ferrite Stainless Steel 로 분류된다.

(410 SS는 Carbon : 0.15%, Nickel 0.75%로 P No. : 6인 Martensitic Stainless Steel 이다.) |

• Martensitic Stainless

Steel의 재료 특성 및 용접성

|

Type |

대표 강종 |

재료 특성 및 용접성 |

|

Martensitic (12 ~ 18% Cr) |

410 SS (12 % Cr)

410S SS

CA6NM

F6NM |

- 용접시에 쉽게 경화되며, 전반적으로 매우 취약한 용접성을 가지고 있다. Stainless Steel강종중에 유일하게 용접으로 인해 경화되는 재료이다. |

|

- 고온 S 부식과 H

2, H2S및 Chloride분위기에서의 부식 저항성이 매우 강하다. |

|

- 440 ~ 450℃에서는 탄화물이 석출하여 충격치가 급격히 감소하므로 사용이 제한된다. 상용온도는 -29 ~ 440℃이다. |

|

- 주로 Column의 Strip Lining or Cladding 재로 사용되며, 용접성이 좋은 Low Carbon Grade인 410S SS를 널리 사용한다. |

|

- 인성이 작고, 강한 인장 응력이 있으나, Elongation이 작아서 충격에 쉽게 파단된다. 이러한 이유로 ‘95년도 ASME Code에서는 Stainless Steel중 유일하게 Impact Test를 요구하였으나, 이후 Addenda에서는 이 규정이 삭제되었다. |

|

- 용접조건이 부적절하면 경화가 극심하고, HAZ부가 조대화 되며, 조직과 내부 응력의 불균일화로 인해 Operation 중에 Stress Corrosion Cracking이 발생하기 쉽다. |

|

- 용접부의 경화로 인해, Delayed Hydrogen Cracking이 일어나기 쉽다. |

|

- 용접부의 Delayed Hydrogen Cracking위험성을 방지하기 위해 Carbon을 0.1 %이하로 줄이고, Nickel 4%와 Molybdenum 0.5%를 추가한 F6NM, CA6NM재질로의 대체 사용도 추천된다. |

|

- 용접은 주로 E309 or Nickel-Chromium-Iron계 용접봉으로 실시하며, Process의 특성에 따라 E410으로 용접을 요구할 경우도 있다. 열처리 조건은 ASME Sec.VIII UHA-32에 따른다. |

|

- Chloride분위기에서는 강하지만, Austenitic Stainless Steel용접봉으로 용접할 경우에는 Chloride에 약한 ASS의 특성으로 인해 E410용접봉의 사용이 요구된다. |

• Duplex Stainless Steel의

재료 특성 및 용접성

|

Type |

대표 강종 |

재료 특성 및 용접성 |

|

Duplex

(18~30% Cr, 4~6% Ni, 2~3% Mo) |

SAF 2204

(S32304)

SAF 2205

(S31803)

SAF 2507

(S32750) |

- Austenitic Stainless Steel의 입계 부식 및 응력 부식균열에 민감한 단점을 보완하기 위해 개발된 강종으로 Ferrite 조직 기지위에 50%정도의 Austenite조직이 공존하는 Dual Phase의 조직이다. |

|

- Austenitic조직이 존재함으로 인해 Ferrite Stainless Steel보다 양호한 인성을 가지고 있다. |

|

- Ferritic조직이 존재함으로 인해 Austenitic Stainless Steel보다 우수한 Mechanical Strength(약 2배)를 가지고 있으며, 기계 가공 및 성형이 어렵다. |

|

- Austenitic Stainless Steel보다 열팽창 계수가 낮고 열전도도는 높아서 열교환기의 Tube재질등으로 적합하다. |

|

- Ni함량이 작아서 가격이 경제적이다. |

|

- 충격치가 -60℃ 이하에서는 급속히 감소하며, 300℃이상에서는 Ferrite조직의 분해가 일어나서 취성이 발생하므로 통상적인 사용온도는 -50℃ ~ 250℃정도이다. |

|

- 300 ~ 550℃의 열처리에 의해 경화될 수 있다. |

|

- 용접시에 예열은 하지 않으며, 입열이 부적절하면 Dual Phase의 상분율(狀分率)이 깨어지므로, 0.5 ~ 1.5KJ/mm정도로 엄격하게 제한된다. |

|

- 용접봉은 모재보다 2 ~ 3%정도 Ni이 많은 재료를 선정하고, 지나친 급냉이나 서냉이 되지 않도록 한다. |

|

- 용접시 800 ~ 1000℃범위에서 장시간 유지되면, 해로운 Secondary Phase가 생겨서 기계적 성질 및 내식성의 저하를 가져온다. |

|

- 대개 용접후 열처리(PWHT)는 하지 않으나, 해로운 Secondary Phase를 피하기 위해 1100℃정도의 온도에서 5 ~ 30분간 후열처리를 한다. |

▪ Austenitic Stainless

Steel의 재료 특성 및 용접성

|

Type |

대표 강종 |

재료 특성 및 용접성 |

|

Austenitic |

304 SS

316 SS

321 SS

347 SS |

- 용접성이 매우 양호한 재료로서, 용접으로 인해 경화되지 않으므로 예열과 후열의 필요성이 없다. |

|

- 열팽창이 크고, 용접시에 변형이 크므로 주의를 요한다. |

|

- 425 ~ 870℃ 용역에서 장시간 유지시에는 입계에 Cr탄화물이 발생해서 내식성이 저하되고, 기계적 강도도 감소한다. |

|

- Cr탄화물에 의한 예민화 현상을 방지하기 위해, Carbon함량을 0.03%이하로 줄인 Low Grade를 사용하거나, Carbon과 친화력이 좋은 Ti이나 Nb(Cb)를 첨가한 321 SS, 347 SS가 사용된다. |

|

- 321 SS, 347 SS, 348 SS 와 316Ti는 예민화 현상이 일어나지 않는 것으로 평가된다. “H” Grade는 내식성이 요구되지 않고 고온에서의 기계적 강도만 요구되는 경우에 사용된다. |

|

- 예민화가 일어날 수 있는 304 SS, 316 SS등은 용접하지 않고 사용할 경우의 최대 사용온도는 425℃이며, 냉간가공을 할 경우에는 370℃로 제한된다. |

|

- 용접 구조물에 사용되는 Low Carbon Grade인 304L, 316L의 경우에는 위의 경우와 같은 온도 제한을 받는다. |

|

- 316 Ti, 321 SS, 347 SS는 모두 용접이 가능하며, 최대 480℃까지 사용된다. 347 SS는 321 SS보다 용접성이 좋으며, 예민화 현상에 대한 저항성이 더 크다. |

|

- 용접중 발생할 수 있는 예민화 현상을 방지하기 위해 층간 온도(Interpass Temperature)는 Max. 180 ~ 200℃정도로 제한한다. |

|

- 용접부는 Hot Crack을 방지하기 위해 3 ~ 11 Ferrite Number정도의 Ferrite를 함유해야 한다. |

|

- Ti이 함유된 321 SS의 용접시에는 용접봉의 Ti성분이 Welding Arc에 의해서 용접부로 Transfer되지 않으므로 Nb(Cb)이 함유된 347 SS용접봉을 사용한다. |

|